スピンドルに装着する集塵器先端部はこんな感じです。

スピンドルの周りに掘りが開いていて

上側の突き出た穴に集塵機からのホースを取り付けます。

まだFusion360でホースは描けないのです。

上手くいくかどうかはわかりません。

Fusion360で描いたモデルを

ようやく上下横どこからでも切削することができるようになりました。

わかってしまえば簡単です。

CAMのセットアップでXYZ軸と原点を自由に変えるだけなのです。

モデルのXYZ軸と無関係に自由に変えられるのです。

前は何を悩んでいたんだろうという感じです。

まずは、横の穴を掘るため

Fusion360 CAMでGcode作ります。

高さが60mmになるので

上半分と下半分に分けて接着することにします。

中の円筒部まで貫通しないように

底の方は傾斜がついています。

Fusion360 CAMで[3D]-[ポケット除去]にすると

自動認識してツールパスに傾斜がつけてくれました。

トウモロコシ・エンドミルの方がヒゲが断然出にくいので

最初の方は、中程までこれで掘ります。

アフィリンクはこれです。

ボトム設定を掘る深さまでにします。

「モデルトップから」「-25mm」にすると

-25mmの深さまで切削するGcodeができます。

これで浅い穴のモデルを別途作らなくて良くなります。

このエンドミルで掘れる所まで25mm掘ります。

エンドミルの切削部と取付部の径が3.175mmなので

コレットギリギリまで掘り込めます。

エンドミルの全長40mmでコレットに14mm程噛ませています。

次に長いエンドミルに変えます。

これも切削部と取付部の径が3.175mmで

全長50mmなのでコレットに15mm噛ませても

35mmまで掘り込めます。

PVC用なのでヒゲは沢山出ます。

穴の底は、平らではないため

Fusion360のCAMは[3D]-[ポケット除去]使っています。

深く掘るためにスピンドルの高さ調整をしたので

0.x mmですが、センターがズレてしまいました。

途中でXZブロックに対するスピンドルの固定位置を変えるといけないですね。

再調整しましたが、微妙な穴位置(0.0x mmの世界)のズレがあるので

時間がかかりますが、一応、モデルトップから切削します。

エンドミル切り替えて開始です。

掘れました。

底の傾斜部に段差とヒゲができています。

底の方は後で横から削るので問題はありません。

所でFusion360のCAMのポスト処理でGcodeを吐き出した後、

いつもZ軸を退避するコードを追加していました。

どこのサイトで見つけたか忘れてしまいましたが

ポスト処理の時に

[useG28]を「いいえ」にすると最初の切削ポイントへZ軸を下げながらの移動がなくなります。

最初と最後の原点移動がなくなるので安心です。

切削開始ポイント近くに持って行っておけば、いいです。

終了しても原点に戻らず、終了ポイントで止まります。

次は、穴の周り(黄色部)を削ってパイプ状にします。

ツールパスができました。

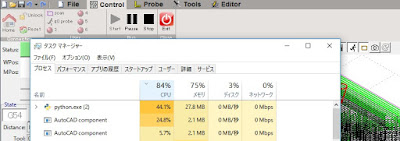

また所で、bCNCは、時々、移動拡大動作が遅い時があります。

bCNCは、Pythonベースで動いているのでCPU使用率が高いのです。

CNC2418付属のGRBLcontrol(Candle)に比べこの点だけ気になる所です。

44.1%でていますが、常時この位なのです。

Corei3 1.8GHz です。

特に曲がり角のような

Gcodeが細かくなっている所は、特にCPU使用率高くなります。

47.2%を記録しています。

そういえば、スピンドルをジョグで手動移動する時にも反応が悪い時もありました。

ちょっと心配です。

さて、穴周りの切削です。

4コマ漫画で。

動画で。

最後に端のバリを取るために中心部から切削していきます。

なかなか考え抜かれた動きです。

左側の上に右側の穴付パーツを木工ボンドで接着します。

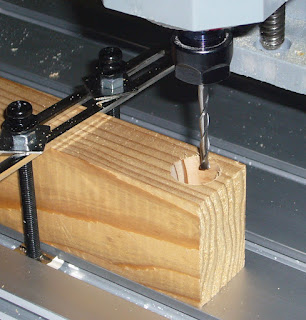

接着したら、横に倒してセットします。

ステーの間にあるのが対象物です。

左の木材は固定用の添え木です。

考え事しながら切削していたので

写真撮り忘れで、いきなりここまで進みました。

まず、真中に穴を開け、裏からスライドナットで固定します。

こういうものは、固定の仕方、加工の順番に結構悩みますね~。

見えにくいですが

左のパイプ部と穴が繋がっています。

別アングルで。

高さ調整で2mm面取りです。

面取り完了です。

輪郭をカットします。

通常[2D]-[輪郭]の選択では、4辺全てになります。

しかもパイプ部分はカットしてしまうツールパスになるのです。

ここはFusion360 CAMで自動認識してくれないのです。

特定の辺だけ切削する方法が

Fusion360のQ&Aサイトにありました。

まず、普通に選択して

一旦、マウスカーソルを青線からよけて

もう一度近づけると、赤になります。

切削したい辺で赤の状態にして、そこで左クリックすると

その辺(赤矢印の所)が細い空色の線になり

右下の赤丸の様に操作ボックスがでてきます。

このボックスで

アイコン(赤枠部の右上)をクリックすると

アイコン(赤枠部の右上)をクリックすると「閉じたツールパス」モードから「開いたツールパス」モードになります。

そこで残りの2辺(赤矢印)をクリックしていくと

黒線から空色に変わります。

辺の選択が終わったら

アイコン(赤丸部)をクリック

アイコン(赤丸部)をクリック(カーソルを置くと「現在の輪郭を承認」とでます)

これで3辺だけのツールパスの選択ができました。

[OK]するとツールパスが表示されます。

パイプの所だけツールパスを除外できています。

GcodeをbCNCに読み込みます。

3辺を中間ほどまで削り終えた所です。

エンドミル2.0mmなので深さ12mmまでしか掘れません。

トウモロコシタイプなのでヒゲはほとんど出ず

屑を掃除機で吸い取っただけでこの様に端面は綺麗です。

左側もステーで固定して

真中の穴で固定していたボルトを外します。

真ん中の穴を彫り込んで貫通穴にします。

最外周に

0.6mm幅、深さ3mmの溝を掘ります。

ブラシを埋め込むためです。

実はさっき考え事していた時思いついたのです。

下側部分が完了。

この後、右ステーの下も高さ調整のため削りました。

裏返しして

この辺でY軸の直線性を調整。

カメラ映像を見ながらステージを前後させて

材料のこの辺をY軸に平行になるようにじわじわと調整します。

原点を合わせます。

これで裏表の位置があっているはずです。

浅い穴を掘ります。

内側を少し大きめにしておき

直径を0.1mmずつ狭めては削りを繰り返して

この茶色のやつがちょっと硬めでピッタリ入るようにします。

3回ほどで完了。

輪郭を削ります。

固定具の関係で1辺ずつ削っていきます。

最後はここ。

穴はぴったり合わせましたが

輪郭を削る時に上側からと下側からに分けたので

微妙ですが、0.数° 回転しています。

この辺の合わせ込みは難しいです。

基準点に小さな貫通穴を開けておくとか

切削する前に方法を考えておかないといけませんね~。

これを付けます。

下から入れて45°位回すと固定できます。

下から。

ER11コレットの先がちょっと見えています。

大きい方の穴の周りに0.6mmの溝を掘っていましたが

百均でこれ買ってきました。

このブラシ(ヒゲ)は直径0.6~0.7mmです。

ノギス持って百均に行きました。

頭部分拡大。

約200本程入りそうなのでカッターで切り取って

台座の穴に集めます。

0.6mmの溝に挿していきます。

実は、これ掃除機のアタッチメントで思いついたものです。

こちらは毛皮みたいに細い毛ですが。

やや無心で付け終わりましたが!

あっ!硬過ぎてスピンドルを降ろしても曲がらないのです。

横から指で押さえると曲がるのですが

真上から押さえると全然だめです。

太過ぎましたーー! これは使えません。

数本で見た時はわりとしなやかな弾力だったのですがーー

0.6mmエンドミルが手持ちの最小径だったので

つい何も考えずにこれにしてしまいました。

先を急ぎ過ぎです。

もっと柔らかいブラシを探さねば...

気を取り直して、いざ百均へ!

ちょっと恥ずかしいですが

これが一番しっくりきたものでして。

こんなブラシ。

これをグルーガンで”植え付け”ていきます。

だいぶできました。

かなり地道な作業です。

アデランスの世界。

1時間半ほどで何とかできました。

それらしくなっています。

CNC2418に取り付けます。

いい感じです。

MDFをセットして切削してみます。

集塵ホースを接続!

MDFにΦ4の穴を掘ってみます。

スピンドルが下がってもブラシが曲がってくれています。

一応、思った動きになっています。

スピンドルを上げると

何と!!!切削屑は残ったままー

残念(T_T)

吸い取り力が弱いです。

オリジナルで作りたかったので

ここまで先人方のを検索しなかったのですが

検索してみると沢山出てきますね~

やっぱ先人の方々のを参考にすべきだったです。

皆さん苦労されています。

似たような構造でされている方もおられます。

結構いい線いっていたのかも?

私のは吸い込みのホース径が先端の吸込口に対して小さいのがいけないようです。

この方法は断念かな、もうひと工夫考えるかな、

当分ホースは手持ちに逆戻りです。

ちょっと意気消沈。

6 件のコメント:

昔青年です。

集塵機製作お疲れ様です。

あまりにもカッコよすぎましたね。

ダスト吸入口を着脱式にするのは、よく木工などの、据付式丸のこにオプションでつけられるようになっていますね。

ホース径を大きくすると取り回しが?

製作例に、クーラントパイプ(名称不確かです)を使用しているものがありますが、あの穴径で吸引するのかな?と思っています。

マーティーさんの図面を使って、3Dプリンターで一発製作できそうですね。(うらやましい)

いい感じで飛ばしてますね。すばらしい。

Fusionでホース描くときは近場に構築面を作ってスプラインでおおよその経路を描いて「フォームの挿入」でスカルプトモードに入り、スプラインを選択してパイプを作ります。あとはパイプの節を選択して自由に引き廻せば比較的簡単かつ直感的に自然なホースの絵が描けますよ。

https://www.youtube.com/watch?v=W5xcrFrxanc

ここに3つのやり方が紹介してありますが、この3番目です。

ご参考まで。

返事が遅れてすみません。なぜかスマホにメールが飛んで来ず?今頃気づいた次第です。

この動画、大変参考になります。色んな要素が詰まっていてホースからミミズまで描けますね。ありがとうございます。

たぶん1ヶ月前なら「近場に構築面」が理解できなかったと思いますが、今はみら太な日々さんのコメントを何となく頭の中で想像できるのが嬉しいですね。

スカルプトモードが全く使いこなせてないので慣れていきたいです。

みら太な日々さんの横浜での活動も楽しそうでいいですね~

返事が遅れてすみません。どうもメールの調子が変です。

カッコつけ過ぎですかあ?失敗の原因はそこかもですね(笑)

実はクーラントパイプも注文はしているのです。名称あっています。最初名前がわからず探すのに苦労しました。使うかどうか未定です。3Dプリンタは持っていません。置き場所がないのす。

まあ飽きるまでこのCNC2418を使い倒したいと思います。

こんにちは

you tubeで CNC Dust Shoeで検索してみると、海外の製作例が結構みれますね。

見たところ、結構馬力のある掃除機を取り付けているようです。シロッコファンのような吸い込み構造をとっている例が多いですね。吸引風の流れが大切なのかな?

当方も、製作したくなりました。着脱は、マーティーさんのような加工能力はないので、マグネット式でいきたいと思っています。

YouTube見いっておりました。

最初の「How To Make The Ultimate CNC Dust Shoe」

すごいです。

カメラワークが半端じゃないですね。プロ級です。

毛の植え付けもすごい量。

長さを揃えるのまで、治具作ってるし。

ホースが腕の太さ程もありますね。

こりゃー豪快に吸ってくれるでしょう。

全てがレベルが違います。

それにしてもこんな作業部屋が欲しいー!

マグネット式いいかもですね~思い付きませんでした。

コメントを投稿